III. �Y�Ƌ@�B�֘A

�� ��ɎY�ƊE�Ŏg�p����郍�{�b�g�A���E�ޗ����̋Z�p���f�ڂ��Ă��܂�

01 �u���Y���{�b�g�Z�p���B�̌n�����Ɋւ��钲���v

�Вc�@�l ���{���{�b�g�H�Ɖ�@��3�W 2003

2004�N�x�́u�Y�Ɨp���{�b�g�v�A2005�N�x�́u�T�[�r�X���{�b�g�v�Ɋւ��钲���̊@���ׂ����̂ł���A���̘_����ǂ�ŗ\���m����������ŏ�L�̂Q�_����ǂ߂Η������₷���ł��낤�B

�ŏ��͎̏͂Y�Ɨp���{�b�g�̋@�\�A����A�R���|�[�l���g�A���͌��ɂ��āA�֘A��Ƃ̐��삵�����{�b�g����̗�ɋ����Ȃ��玞���ǂ��Đ������Ă���B

��Q�͂ł͐����Ƃɂ�������H�A�����A�g�����{�b�g�ɂ��āA��R�͂ł͌��z�A�ێ祓_���Ȃǂ̔��ƂŎg�p���郍�{�b�g�ɂ��āA�������̗�������Ȃ���L�q���Ă���B

���̑��A�Ɍ���ƃ��{�b�g�A���ƃv���W�F�N�g�ɂ��Ă��G��Ă���B

AIBO

���j�}��

���|���{�b�g

02 �u���Ɋւ���_�@��ނ̕ۑ��̒����v

�Вc�@�l �_�ѐ��Y�Z�p���@��3�W 2003

�����Ȋw�����ق̈ϑ����āA�_����OB���ψ����g�D���A���Ɋւ��_�@��̔��W�ɂ��Ē��������B

�����Ώۊ��́A�k�N�A�ڐA�`�c�A�A�Ǘ��A�����A�E���A�����A�����A���̑��i���ŋ@�A��Ȃ��@���j�ɕ����Ē��������B������X�̋@�B���̔��W�ɂ��A���̎��@���������Ă��l�̈��10a������̍�Ǝ��Ԃ́A1952�N��196���Ԃ���1994�N��46���Ԃւ�1/4�ȉ��Ɍ������Ă���B

���ψ���͗��j��d�v�Ȋ��Ƃ���56��I�肵�Ă���B

���J������

03 �u�Y�Ɨp���{�b�g�Z�p���W�̌n���������v ��c ��G�@��4�W 2004

�����ł����u�Y�Ɨp���{�b�g�v�Ƃ͍H��̒��Ŏg�p����鐻���Ɨp���{�b�g���w���B�č��Œa�������Y�Ɨp���{�b�g�͓��{�Ŗ{�i�I�Ȕ��W�𐋂��A����킪���͐��E��̃��{�b�g�卑�ƂȂ��Ă���B���̔��W�̉ߒ��ŁA���^�g�ݗ��ă��{�b�g�̒�ԂƂȂ����r�b�`�q�`���{�b�g�̂悤�ȑ唭�����킪���łȂ��ꂽ�B

�Y�Ɨp���{�b�g�̔��W�ɂ̓}�C�N���v���Z�b�T�̓����Ɠd�C�T�[�{�Z�p�̔��W���^���đ傫�����A�����ЂƂ����Ȃ��ϓ_�Ƃ��ă��{�b�g�ɑ�����{�l���L�̐e�ߊ�������ƕM�҂͕��͂��Ă���B

��胆�j���[�g

Motoman-W

SCARA���{�b�g

04 �u�T�[�r�X���{�b�g�Z�p���W�̌n���������v ��c ��G�@��5�W 2005

�����ł����u�T�[�r�X���{�b�g�v�͍H��̒��œ����u�Y�Ɨp���{�b�g�v�ȊO�́A��ʎЉ�Ŏg�p����郍�{�g�̑��̂ł���B��҂��H��̂����镪��ő啝�ɍ̂������A���{�b�g�Ȃ��ł͐����Ƃ����藧���Ȃ��Ȃ��Ă��錻��ɔ䂷��A�O�҂͖����m����}�[�P�b�g���`������ɓ����Ă��Ȃ��B�������A�\���Ƃ��Ă͖����̂��̂�����A�����������ɏ\���Ȃ��̂�����B�Ƃ�킯�q������ɓS�r�A�g�����q�[���[�Ƃ��Ĉ�������{�l�ɂ̓��}�����������Ă��镪��ł���B

����ŁA�Y�Ɨp���{�b�g���\�������ꂽ��Ɗ��œ����̂ɑ��āA�T�[�r�X���{�b�g�͂�������ł̍�Ƃ��z�肳��A����ɑΉ������ł̋Z�p�I�n�[�h���͍����B�{�_���ł͌��q�͂�C�m���̋Ɍ����ł̃T�[�r�X���{�b�g�̂ق��A�����E�Љ�C���t���ɂ������X�̉��p�ɂ��Ă��q�ׂĂ���B

�T�����{�b�g

�������{�b�g

���l������

05 �u���������̔��@�Z�p���W�̌n���������v ��� �`�O�@��7�W 2007

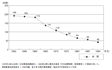

���{�͎��̋@�卑�ƌ�����B�����f�[�^�͌Â����i2006�N�x���j�őS�Ă̎��̋@�����킹��Ɩ�430���䂪���y���Ă���A���̂����̔����ȏオ�������̋@�ł���B

���̂悤�Ɏ��̋@�����y�����w�i�ɂ́A���E����S�ƌ����鎡���̂悳������B���R�̂��ƂȂ��炱�̂悤�ȏɌb�܂�āA���K�@�\���͂��߂Ƃ��鎩�̋@�̎�X�̗v�f�Z�p�����{�Ŕ��W�����B�Z�p�̔��W���Љ��̉e����������Ƃ������Ƃ̍D��ł���B

�����Ȋw�����ق̖����Z�p��Y�ɂ��o�^���ꂽ�����^���̋@�̒a���̗R������{�Ǝ��̃z�b�g�������̋@�̊J���ȂǁA�������̋@�̋����[�����W�j���Ԃ��Ă���B

�����X�؎蔄���@

�����̋@

�W���[�X���̋@

06 �u�ޗ������d���Z�p�̌n���������v ���� �����@��14�W 2009

�u�d���v�͑�͍|�傩�珬�͔����̂̐≏���ɓ���܂ł�����Y�ƕ���ŁA������m��ʂƂ��ďd�v������Ă���B�ɂ��S��炸�ʏ�̕����ʂƂ͈قȂ邽�߁A���̒�ʉ��ɂ͌����҂���J���A�H�v���d�˂��B

�{�_���ł̓u���l���A�V���A�A���b�N�E�F���A�r�b�J�[�Y�i�܃k�[�u�j�̂S��ނ̍d�������@�ɂ��āA���̗��j�I�ϑJ�ɂ��Ę_���Ă���B

�u�d���v�Ƃ����ʏ�͂��܂蒍�ڂ𗁂т邱�Ƃ̂Ȃ������ɂ��āA�Y�Ƃ̉��̉��̗͎����Ƃ��Č������Ȃ����݂ł��邱�Ƃ𖾂炩�ɂ����_�Œ��ڂɒl����_���ł���B

�����u���l���d�������@

�r�b�J�[�X�d�x�v

�r�b�J�[�X���q

07 �u���͌v�Z�p�̔��W�̌n���������v ���� ���Y�@��15�W 2010

���͓͂��퐶���ł��悭�̌�������̂ł��邪�A���̑傫���𑪂鈳�͌v�ɒ��ӂ������邱�Ƃ͂��܂�Ȃ��B�K�X�{���x��d�Ԃ̉^�]���ȂǂŌ������邱�Ƃ����邪�A���͂��̈��͌v�A�Љ�̋��X�̂�����Ƃ���ŗp�����Ă���B�������̓���h�����߂ɂ�������ꂽ���͂�m��K�v������A���̂��߂̈��͌v�̏d�v���͌����܂ł��Ȃ��B

���͌v�ɂ͗��j�I�ɂ݂ďd�v�ȁA�t���`�A�d���`�A�A�l���C�h�`�̎O�̈��͌v�ƃG���W���C���W�P�[�^�̂S��ނ����邪�A�{�_���ł̓A�l���C�h�`�̒��ŁA���ɒe���f�q�Ƀu���h���ǂ�p�������̂ɂ��āA���̋Z�p�j�ɂ��ċL�q���Ă���B

�f�W�^�����͌v

�d���`���͌v

�u���h����

08 �u�����V���x���̋Z�p�̌n���������v ���c�����@��22�W 2015

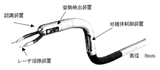

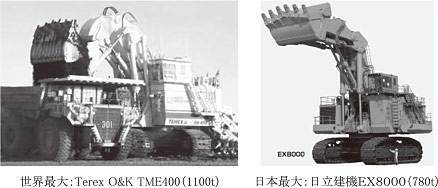

������ŖZ���������Ă���@�B�ށA���̂قƂ�ǂ������V���x���ł���B���̉��p�͈͂͋ɂ߂čL���A�傫���ł͉ƒ�؉��p�̂��̂���800�g������z�R�̌@�p�܂ŁA�p�r�ʂł͌@�킩�璴���w�r�����܂މ�̗p�A�ыƗp�A����ɂ͒n�������@�܂ŗl�X�ȑ傫���A�p�r�̂��̂�����B�����V���x����1960�N��̏��߂ɋZ�p�����ɂ�荑�Y�����ꂽ���A���̌�̓��{�̋Z�p�̔��W�͖ڊo�܂����A80�N��㔼�ɂ͂��łɐ��E�V�F�A��70%�ȏ���߂�ɓ������B 2000�N��ɓ����Ă����80%�ȏ�ɒB���Ă���B���̊ԁA���E���̃V���x���J�[�̉ғ���GPS�ɂ���Ĕc��������A������GPS�ɂ�蓐��h�~�̃V�X�e�����J��������A�Ǝ��̋Z�p�J���ŏ�ɐ��E�����[�h���Ă����B�܂��A�ߔN�ɓ����Ă͊����y���ւ̈��͂����܂钆�A���̖ʂł����E�����[�h���Ă���B

��̗p�n�C���t�g

���E�ōł��傫����^�����V���x��

�o�r�^�����V���x��

09 �u�v���l�^���E���Z�p�̌n���������v ���ʁ@���`�@��29�W 2020

���������Ƀv���l�^���E���{�݂�K��A�F���Ɛ��̐��E�ɖ������ꂽ�ǎ҂��吨������Ǝv���B���̐��̓������ɍČ����悤�Ƃ��ČÂ�����F�X�Ȏ��݂��Ȃ���Ă������A20���I�����ɑ��l������x�Ɋӏ܂ł��铊�e���̑��u���h�C�c�ŊJ������A���̌�̃v���l�^���E�����W�̌��_�ƂȂ����B���{�ɂ����Ă��Ȋw�Z�p�̋���E�[����ړI�ɁA�A���i�ɂ��v���l�^���E����1920�N��ɐݒu�E���J����A���̌�A���Y���Ɍ������l�X�ȊJ����ʂ��āA�D�ꂽ�@�\�E���\��L����v���l�^���E�������ݏo����Ă������B�v���l�^���E���̌�����d�g�݂̐�������A���Y���Ɏ���l�X�Ȍo�܂ƊJ���̗��j�A����эŐV�̉F���^�v���l�^���E���Ɏ���܂ł��Z�p�̌n�����Ƃ��ĉ�����Ă���B

�`�R�E�u���[�G�̓V���V

���^�v���l�^���E�� S-3�^

�F���^�v���l�^���E�� GSS-�U�^

10 �u�~�V���Z�p�̌n���������v �]�[�@���a�@��31�W 2022

�ߕ��������̐ڍ����s���D���ɂ͐l�ނ̗��j�ɂ����Đ���N�̊Ԏ�D�����p�����Ă����B�V�����D�����@���������ꂽ�͖̂D�����@�B�����ꂽ19���I�ɓ����Ă���ł���A��������������@�B���~�V���ł���B�~�V���̖D�����@�ɂ́u�{�D���v�Ɓu�D���v������A���݂Ɏ���܂ł���ȊO�̐V�����D�����@�͏o�����Ă��Ȃ��B�{���ł̓~�V����19���I�ɓo�ꂵ�Ă���ǂ̂悤�ȕϑJ��H�����̂��A�~�V���Z�p���ǂ̂悤�ɐi�����Ă����̂��ɂ��Ă��q�ׂ�B���ɁA�~�V�������{�ɓ`������������̗��j��U��Ԃ�A���{�̃~�V�������E�̃~�V���s���Ȋ��������݁A���̑b�ƂȂ����M�d�ȃ~�V���Z�p���Č����A�����A���{�̃~�V���Z�p�̖ڎw���ׂ����������l�@����B

�K�i����~�V��HA�|1�^

��ؐ��쏊�I�[�o�[���b�NMS�|1

�W���m���ƒ�p�R���s���[�^�[�~�V��

11 �u���d���H�@�Z�p�̌n���������v ���@���j�@��32�W�@2023

���d���H�͓d�ɂƍH�앨�Ƃ̊Ԃɔ����ȕ��d���J��Ԃ���������������n�Z������������H�ł���B���̓����͓��ނ̉��H�ӂƂ���_�ŕč��ł͍q��F���Y�Ƃ̓��ꕔ�i���̉��H�Ɏg�p���ꂽ���A���{�ł͎�ɋ��^���i�����ɕ��y���A1980�N���ɂ͓��{�����E�V�F�A�̉ߔ����߂�܂łɐ��������B�{���ł͂��̍��܂łɊm���������d���H�@�̊�ՋZ�p�ł�����H�p�d���A������@�\�A���l���䑕�u���̊J���j���q�ׂ�B�܂��V���������̑f�q��K�p�����������H�d���A���j�A���[�^�쓮�̍���������@�\�A���H�m�E�n�E��m�\�������K������Ȃǂ��Ƃ��Ă��̌�2015�N���܂ł̔��W���q�ׂ�B����ɕ��̍Ō�ɁA�����̗p�r�g�傪���҂���鍂�t�����l�ȕ��i�̉��H��ړI�Ƃ�������ȕ��d���H�@�ɂ��Ă��܂Ƃ߂��B

���d���H�̔����҃��U�����R�v�ȁi1943�N�j

�O�H�d�@���d���H�@DM-250�i1967�N�j

���d���H�Ő��삳�ꂽ���[�^�R�A���^

12 �u����Ɩ��p�������u�̌n���������v �����@���v ��33�W�@2024

![]()

�����ɐl�H������p�����̂�16���I���̖�����낤��������ŁA�Ζ������v���o��19���I�ɃK�X���ւƔ��W�����B����ɔ��M�d���̔����ɂ��������o�̗v�f�Ƃ��ċ�g������悤�ɂȂ����B

�@���{�ł�1911�N�鍑����ɃW�[�����X�Ђ̋�����R�펮�������u���������ꂽ���A���Y����1925�N��O���̕��������ł���B�����1934�N������ˌ���ɑ��������ψ��킪�ݒu����Ĉȗ��A�䂪���̕���Ɩ��͕ψ�������ƂȂ����B���̌�1958�N�A�����J�ŊJ�����ꂽ�T�C���X�^�������u�����{�ł����p������A1961�NNHK�X�^�W�I�A1963�N�����������ɑS���Őݒu����Ă������B�ߔN����Ɩ�����LED�ɕς�����A�߂����������킪�Ȃ��Ȃ�S�Ă̏Ɩ����̒�����J���[����𐧌�M���ɂ���čs�����オ����ł��낤�B

![�]�ˎ���̊猩�����s�̐}�u�x�\�Y�������̕���v�C���[�W](imgs/pic/137_01.jpg)

�]�ˎ���̊猩�����s�̐}�u�x�\�Y�������̕���v

��O���̕�����ɔ[�����ꂽ������Ɠ��^�̒�����i1925�N�j

��������̃T�C���X�^�������u�i1963�N�j

��������̃T�C���X�^�������u�i1963�N�j13 �u��^���w�ԊO���]�����̌n���������v �O�_�@�� ��33�W�@2024

![]()

���{���n���C���}�E�i�P�A�R���Ɍ��݂����P�ꋾ�Ő��E�ő���a��8.3���[�g������]�������B�e�����摜��1999�N1��29���ɐV�����ŏ����J���ꂽ�B�قړ������Ƀ��[���b�p��V�V���䂪���a8.2 ���[�g��VLT�]����4����A�A�����J�A�C�M���X�A�J�i�_��6�����Ő��鍑��GEMINI�]�����v���W�F�N�g�����a8.1���[�g��GEMINI�]����2��������������B������3�̍��E�@�ւ��ʼn��̉F���̎p�̒T���Ɩ��m�̓V�̌��ۉ𖾂̂��ߋ����������Z�p�̃I�����s�b�N�ł������B

�@���̕��ł͑O���œV���w�Ɩ]�����Ƃ̊W�┭�W�̗��j��U��Ԃ�A�]�����̑�^���̐��ڂ��q�ׂ�B�㔼�ł͂���]�����𒆐S��3��8���[�g�����]�����J���`�[�����Ő�[�Z�p�ɂ�萔�����̓����ǂ̂悤�ɉ��������̂����Ђ������B

![����]�����C���[�W](imgs/pic/139_01.jpg)

����]����

![����]�����̎勾�x���V�X�e���i�\�����w�n�j�C���[�W](imgs/pic/139_02.jpg)

����]�����̎勾�x���V�X�e���i�\�����w�n�j

�A�����J�̐V���Ɍf�ڂ��ꂽ����̃I���I�����_�̉摜�i1999�N1��29���j

14 ��Y�Ɨp���{�b�g�Z�p�̌n���������v �����@�I���@��34�W�@2025

![]()

1980�N�y���N�Ƃ���Y�Ɨp���{�b�g�͌��ݑS���E�Ŗ��N��50 ���䂪�o�ׂ����Y�ƂƂȂ����B���̂قƂ�ǂ͐����Ɨp���{�b�g�ł���Y�Ɨp���{�b�g�̎s��͐����Ƃ̎��I�ω��f���ĕω����Ă����B���{�b�g�Y�Ƃɂ��Ă�2003�N�`2005�N�ɍŏ��̌n�������������{����Ă���B����̒����͂��̌�̎s��ƋZ�p�̕ω��܂������_�őO��̒������Ԃ��܂߂Ē������s�����B�܂��O���ł͐����Ɨp�r�𒆐S�Ƃ����Y�Ɨp���{�b�g�҂Ƃ���ȊO�̃T�[�r�X���{�b�g�҂ɕ�����Ă������A����̒����͎�Ƃ��Ă��̌���Y�ƂƂ��Ċg�債�������Ɨp�r�ɂ��Ă̒����ł���B�T�[�r�X���{�b�g�ɂ��Ă͌��݂��T�X�e�i�u���ȎY�Ƃɂ͂Ȃ蓾�Ă��Ȃ����A�Љ�����Ɍ����������̂����̎���ɂ���1�̏͂������ĉ�������B

�Y�Ɨp���{�b�g���Y1���@ ��胆�j���[�g2000�i1969�N�j

�Y�Ɨp���{�b�g�̍\���Ɗe�߂̓���

���Y��p���{�b�ghinotori�i2020�N�j