仸PDF僼傽僀儖偺昞帵丒報嶞偵偼柍彏偺Adobe Reader偑昁梫偱偡丅

Adobe Reader偺僟僂儞儘乕僪偼偙偪傜丅

V. 嬥懏娭楢

仭 庡偵摵丒僠僞儞丒揝峾摍嬥懏偺媄弍傪宖嵹偟偰偄傑偡

01 乽摵惛楤媄弍偺宯摑壔挷嵏乿 庰擋 岾抝丂戞6廤 2006

丂丄從丄恀悂丄奃悂偲偄偭偨岅偵捠偠偨恖偼偦傟傎偳懡偔偼側偄偱偁傠偆丅慡晹峕屗帪戙偺摵惛楤偵娭楢偟偨傕偺偱偁傞丅 丂恖椶偲摵偺偐偐傢傝偼屆偔丄6000擭埲忋偺楌巎傪桳偟偰偄傞丅傢偑崙偱偼丄俉悽婭偺偼偠傔偵帺慠摵偑敪尒偝傟偰偐傜偱偁傝丄偙偺偲偒嵟弶偺壿暭偱偁傞榓摵奐噍偑嶌傜傟偨丅

丂峕屗帪戙偵偼悽奅偺庡椡摵惗嶻崙偲側傝丄桝弌崙偱傕偁偭偨丅柧帯偵側偭偰丄嬤戙壔偺偨傔偵摵峼嶳傪姱塩偲偟丄奜崙恖媄巘傪彽阗偟偰媄弍偺妋棫偵搘傔偨丅

丂20悽婭偵擖偭偰僷乕僉儞僗偵傛傝晜梀慖峼朄偺戝敪柧偑側偝傟丄偦傟傑偱掅昳埵峼偲偟偰幪偰傜傟偰偄偨峼嶳偑拲栚傪梺傃傞傛偆偵側傝丄偮偓偮偓偲奐敪偝傟偨丅

丂愴屻偺摵惛楤偵僄億僢僋傪尕偟偨偺偼僆乕僩僋儞僾幮偺帺梟楩媄弍偱偁傞丅尰嵼摵惗嶻偼悽奅偺40亾丄傢偑崙偺60%偑帺梟楩曽幃偵埶偭偰偄傞丅

揹夝惛惢傾僲乕僪

恀悂朄

摵梟峼楩

02 乽娛梡昞柺張棟峾珏媄弍偺宯摑挷嵏乿 抮揷 徆抝丂嫟摨尋媶曇戞1廤 2007

丂娛媗偼実峴偑梕堈側曐懚怘偲偟偰廳曮偝傟偰偄傞偑丄偦偺偼偠傔偼僫億儗僆儞偑奺抧傪揮愴偟偨嵺偵丄暫怘偲偟偰旤枴偟偔晠傜側偄傕偺傪惌晎偵梫媮偟丄偙傟傪庴偗偨僯僐儔丒傾儁乕儖偑10擭傪旓傗偟偰奐敪偟偨時媗傔偵偁傞偲偄偆丅偙偺媄弍傪婎偵丄僀僊儕僗偱娛媗偑幚梡壔偝傟偨丅

丂偙偺偲偒偐傜庎傪嵽椏偲偡傞僽儕僉娛偑巊傢傟偰偄偨偑丄1960擭崰偵側傞偲庎偺嫙媼晄懌偑栤戣偲側傝丄庎偵埶傜側偄嵽椏偺奐敪偑媮傔傜傟傞傛偆偵側偭偨丅偙偺僯乕僘偵墳偊偰奐敪偝傟偨偺偑傢偑崙偺俿俥俽(Tin Free Steel)偱丄娛媗嬈奅偵偲偭偰偺媬悽庡偲側偭偨丅傢偑崙偺撈帺媄弍偲偟偰悽奅偵屩傟傞媄弍偱偁傞丅

1700擭戙偺僽儕僉惢憿

僒僯僞儕乕娛偺姫掲婡

擔杮弶偺僩乕儓乕僔乕儉娛

03 乽僠僞儞惢憿媄弍偺宯摑壔乿 埳摗 婌徆丂戞13廤 2009

04 乽揝峾嬈偺寁應鋴Z弍偺宯摑壔乿 娾懞 拤徍丂戞13廤 2009

丂愴屻偺峳攑偺拞偐傜弌敪偟偨擔杮偺揝峾嬈偼30擭傪宱偰悽奅偵媄弍傪敪怣偡傞儕乕僟乕揑懚嵼偵傑偱側偭偨丅偦偺堿偵桪傟偨寁應丒惂屼媄弍偑偁偭偨偙偲偼丄堦斒恖偵偼偁傑傝抦傜傟偰偄側偄丅偲傝傢偗1975擭偐傜1995擭偵偄偨傞20擭娫偼俬俿媄弍傪妶梡偟偨寁應惂屼偵傛偭偰丄擔杮偺揝峾嬈傪戝偒偔旘桇偝偣丄奀奜傊偺媄弍嫙梌偺審悢傕憹戝偟偨丅

丂杮榑暥偱偼丄旕愙怗寁應丄in situ僙儞僒摍傪嵦梡偟偨寁應媄弍丄俢俠俽丄俹俴俠摍偺惂屼媄弍丄埑墑婡揹摦婡偺岎棳壔偲偄偭偨娭楢媄弍傪朙晉偵嫇偘側偑傜丄偦傟傜偺憤崌偵側傞揝峾嬈偺寁應丒惂屼偺楌巎偵偮偄偰峫嶡偟偰偄傞丅

擔杮弶偺擬娗棟僙儞僞

弶婜偺扽慺検應掕婍

05 乽崅楩媄弍偺宯摑壔乿 斵搰 廏梇丂戞15廤 2010

06 乽儚僀儎儘乕僾媄弍敪揥偺宯摑壔挷嵏乿 扟岥 塣丂嫟摨尋媶曇戞5廤 2012

丂嬤戙揑側儚僀儎儘乕僾偼丄嬥懏峼嶳梡偵奐敪偝傟偨丅傢偑崙偱偼彫孖忋栰夘偑嶌偭偨墶恵夑憿慏強偵墬偄偰丄枊晎偺娡慏梡峧嶕偲偟偰慇堐儘乕僾傪惢憿偟偨偺偑嵟弶偱偁傞丅偦偺屻丄崙撪儊乕僇乕偑峾嶕儘乕僾帠嬈偵恑弌偟丄峔惉偺娙扨側岎嵎傛傝偺晛捠傛傝偵巒傑傝丄儔儞僌傛傝丄僼儔僢僩宍丄暯峴傛傝丄偲師戞偵媄弍傪妋棫偟偰峴偭偨丅愴慜偼戝朇偺曐岇梡偲偟偰僈儞儚僀儎乕側偳傕惢憿偝傟偨丅

丂愴屻偺儚僀儎乕儘乕僾墳梡偱嵟傕拲栚偝傟傞偺偼杮巐壦嫶摍偺偮傝嫶梡偱偁傞偑丄偦偺懠偵傕丄摴楬偺曐岇梡巤愝偱僈乕僪儗乕儖偵側偄摿惈傪敪婗偟丄尒偊側偄偲偙傠偱偼娸暻偺屌掕梡偲偟巊梡偝傟傞僞僀儘乕僾側偳偑偁傞丅

扏偒僟僀僗

儘僢僋僪僐僀儖儘乕僾

庒屗戝嫶

07 乽揝拻暔偺媄弍宯摑壔挷嵏乿 拞峕 廏梇丂嫟摨尋媶曇戞6廤 2013

08 乽傾乕僋梟愙媄弍敪揥偺宯摑壔挷嵏乿 嶰揷丂忢晇丂戞23廤丂2016

丂彫宆偺揹巕婡婍偐傜帺摦幵傗峲嬻婡傑偱丄崱擔偺岺嬈惢昳偵偲偭偰嬥懏傪愙崌偡傞梟愙媄弍偼晄壜寚偺傕偺偱偁傞丅19悽婭屻敿偵幚尰偝傟偨傾乕僋梟愙偼丄桪傟偨揔墳惈傗宱嵪惈偐傜尰戙偵偍偄偰傕偁傜備傞嶻嬈暘栰偱庡梫側抧埵傪愯傔偰偍傝丄擔杮偺嶻嬈偺嫽棽偵傾乕僋梟愙媄弍偺恑壔偑戝偒側栶妱傪壥偨偟偰偒偨偙偲偼娫堘偄側偄丅丂杮曬崘偱偼1乣2復偱梟愙媄弍偺奣梫丄傾乕僋梟愙偺尨棟傗摿挜偵偮偄偰弎傋丄3復埲崀偱傾乕僋梟愙媄弍偺敪揥偲擔杮偵偍偗傞媄弍奐敪偵偮偄偰傑偲傔偨丅傾乕僋梟愙媄弍傪峔惉偡傞梟愙婡丄梟愙揹尮丄梟愙朹側偳梫慺媄弍偵偮偄偰傕敪揥夁掱傪捛偭偨丅

傾乕僋梟愙

弶偺僥傿僌梟愙

峲嬻婡XP-56

(US Government)

梟愙揹尮偲儘儃僢僩

惂屼憰抲

09 乽僐乕僋僗媄弍偺宯摑壔挷嵏乿 拞懞丂惓榓丂嫟摨尋媶曇戞9廤丂2016

10 乽儌乕僞乕僐傾懪敳偒嬥宆偺宯摑壔挷嵏乿 旜敤丂棽堦丂嫟摨尋媶曇戞11廤丂2018

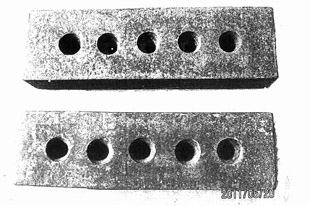

丂嬥宆偲偼岺嬈惢昳偺晹昳傪戝検偐偮埨壙偵嶌傞偨傔偺丄庡偵嬥懏惢偺乽宆乿偱偁傞丅僾儗僗宆丄僾儔僗僠僢僋偺惉宆梡嬥宆丄抌憿梡嬥宆丄僑儉丒僈儔僗梡嬥宆側偳懡偔偺庬椶偑懚嵼偡傞偑丄嬥宆偺惛搙偲懴媣惈偼晹昳偺昳幙傪嵍塃偡傞旕忢偵廳梫側梫慺偱偁傝丄宱尡偲媄弍偑拁愊偝傟偰偄傞偲偄偭偰傕夁尵偱偼側偄丅徍榓30擭戙屻敿偐傜壠揹梡儌乕僞乕偺廀梫偑媫奼戝偟丄儌乕僞乕偺戝検惗嶻偵岦偗偰儌乕僞乕僐傾梡懪偪敳偒嬥宆偺奐敪偑杮奿壔偟偨丅杮榑暥偱偼儌乕僞乕僐傾偵巊梡偝傟傞揹帴峾斅偺懪偪敳偒宆偵娭偟偰丄儚儞僗儘僢僩偢偮敳偄偰偄偔弶婜偺嬥宆偺惢嶌朄偐傜丄弴憲傝嬥宆摍傊偺恑壔偺夁掱傪弎傋傞偲偲傕偵丄僾儗僗婡婍撪偱敄偄峾斅傪僾儗僗偲摨帪偵悢廫乣悢昐枃愊憌偡傞嬥宆僔僗僥儉偺奐敪偵偮偄偰怗傟偰偄傞丅揹婥帺摦幵偺奼戝偑梊應偝傟傞崱丄偙傟傜嬥宆媄弍偺敪揥偼傑偡傑偡廳梫偵側偭偰偔傞傕偺偲峫偊傜傟偰偄傞丅

僲僢僠儞僌僾儗僗

儌乕僞乕僐傾偺

戙昞揑側愗傝婲偙偟

挻峝弴憲傝嬥宆

11 乽峲嬻婡梡傾儖儈僯僂儉崌嬥偺宯摑壔挷嵏乿 媑揷丂塸梇丂戞31廤丂2022

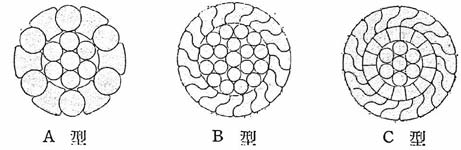

丂愴慜偺擔杮偺傾儖儈僯僂儉岺嬈偼峲嬻婡梡嵽椏偺惗嶻偑拞怱偱偁傝丄偦偺奐敪偺拞偱敪柧偝傟偨悽奅嵟嫮偺挻乆僕儏儔儖儈儞偼楇愴偺庡梼偵嵦梡偝傟偰惈擻傪旘桇揑偵岦忋偝偣丄懢暯梞愴憟弶婜偵壺乆偟偄惉壥傪偁偘偨丅暷孯偼晄帪拝偟偨楇愴傪挷傋偦偺庡梼偵挻乆僕儏儔儖儈儞偑巊梡偝傟偰偄傞偙偲傪尒弌偟丄暷崙傾儖僐傾偵椶帡偺崌嬥7075傪嶌傜偣偨丅偙傟偑愴屻偺戙昞揑側峲嬻婡梡崌嬥偲側傝尰嵼偱傕巊梡偝傟偰偄傞丅偙偺偙偲偐傜挻乆僕儏儔儖儈儞偑7075偺嶻傒偺恊偲尵偊傞丅杮曬崘彂偱偼傾儖儈僯僂儉偺敪尒偐傜挻乆僕儏儔儖儈儞奐敪偵帄傞傑偱偺崌嬥奐敪偵徟揰傪摉偰丄擔杮偺峲嬻婡梡傾儖儈僯僂儉崌嬥奐敪偺宯摑壔挷嵏傪峴偭偨丅偦偟偰愴屻悽奅偺峲嬻婡偲嵽椏奐敪偺敪揥偲偺娭學傕柧傜偐偵偟偨丅

UACJ偵曐娗偝傟偰偄傞塸崙偱寕捘偝傟偨僣僃僢儁儕儞旘峴慏偺崪嵽

楇幃娡忋愴摤婡擇堦宆

楇愴庡梼偲挻乆僕儏儔儖儈儞偑嵦梡偝傟偨庡寘慜寘偺抐柺恾

12 乽揝峾偺怣棅惈岦忋媄弍偺宯摑壔挷嵏乿 挿堜丂庻丂戞32廤丂2023

丂嶻嬈妚柦埲崀丄戝検偵棙梡偝傟偨揝峾偼乽姰慡柍寚乿偱偼側偔攋懝丄懝栒偺帠椺偑憡師偄偩丅揝峾偺怣棅惈岦忋偵偼婡夿岺妛偺敪揥偑尞偱偁傝怴偨偵抏惈榑偐傜嵽椏椡妛偑敪揥偟偨丅偦偺屻乽慗堏嬋慄乿偲屇偽傟傞懴攋懝惈偺惍棟偑掕拝偟乽懴偒楐惈乿偺婎杮揑峫偊曽偑採埬偝傟丄旀楯偱偼乽償僃乕儔乕慄恾乿偲偄偆懴攋懝惈偺昡壙庤朄偑尒弌偝傟偨丅偙傟傜偼怣棅惈岦忋媄弍偲偟偰摿昅偡傋偒慜恑偱偁偭偨丅擔杮偱偼愴慜丄惼惈暘栰偱偺撈帺偺抦尒傕偁偭偨偑丄旀楯偺傛偆側暘栰偱偺抦尒偼宱尡揑棟夝偱偟偐側偐偭偨丅愴屻偵側傞偲1950擭偛傠偵偼墷暷偲傎傏摨偠抧暯偵摓払偟丄偦傟偵懕偔敿悽婭偱戝偒偔敪揥偟偰僌儘乕僶儖儕乕僟乕偺抧埵傪愯傔傞偵帄偭偨丅偦偺拞偱杮曬崘彂偱偼惼惈攋夡丄崅僒僀僋儖旀楯丄戝婥晠怘丄崅壏僋儕乕僾偵偮偄偰傪徻弎偡傞丅

Vierendeel僩儔僗嫶偺曵棊乮1938擭乯

揝峾偺戝検惗嶻傪摫偄偨儀僢僙儅乕揮楩乮1855擭敪柧乯

壱摥拞偺僋儕乕僾帋尡婡偑暲傇幚尡幒乮NIMS乯