「」 に対する検索結果 : 26350件

![]() 前の50件 (15701-15750/26350) 次の50件

前の50件 (15701-15750/26350) 次の50件 ![]()

本サンプルは草創期の塩ビメーカーの一つである鉄興社の研究者が、自社の試験重合器で、品質改善の目的で試作した樹脂を用いて、品質評価のためにテストロールでシーテングしたフィルムをブックカバーとして利用していたもの。昭和20年代の塩ビ樹脂の数少ないサンプルである。

情報所有館 : 国立科学博物館 ![]()

アルバム(1冊)には、日本ゼオン株式会社の創業期から5年間の工場の記録が、写真を中心に、組織図などの関連資料や簡単なコメントを付して一冊にまとめられている。写真集フィルムは、創業初期の工場、製造設備の写真である。いずれも長富力男氏が個人的に撮影、作成した資料である。

情報所有館 : 国立科学博物館 ![]()

1958年、呉羽化学工業株式会社は内部可塑化塩ビ樹脂を「HCポリマー」と名付けて発売した。可塑剤を用いないで、透明なフィルムやシートを成形できる画期的な加工性をもった塩ビ樹脂である。用途は真空成形した透明な容器類、ソノシート、キャンプシート等である。HCポリマーは1999年まで製造された。

情報所有館 : 国立科学博物館 ![]()

日本におけるブロー成形による塩ビ製ボトルの本格的な実用化は1960年代の半ば以降である。本パンフレットは1960年代末の塩ビボトルの拡がりを良く映している貴重な資料である。

情報所有館 : 国立科学博物館 ![]()

呉羽化学工業の水銀法食塩電解プロセスについて、創業から水銀法が廃止されるまでの全電解槽が、試作機も含めて図示され、また工場組織が、末端のオペレーターに至るまで人名を含めて記録されるなど、同社の水銀法電解の歴史の全貌が研究開発の過程を含めて明らかにされている貴重な資料である。

情報所有館 : 国立科学博物館 ![]()

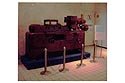

独Franz Brawn社が熱可塑性樹脂成形用として1933年に開発した“Isoma”という射出成形機である。射出能力は30gに過ぎないが、加熱シリンダーを装備し、電動機で駆動する横型射出成形機で、今日用いられている横型射出成形機の原型をなすものといえる。1943年日本窒素肥料が購入し、レーダー部品の成形に使用された。第二次大戦中に独からUボードで日本へ運ばれた。

情報所有館 : 国立科学博物館 ![]()

旭有機材工業(株)は、1957年以来、射出成形による塩ビ製バルブを生産していたが、1971年には、当時、世界最大の3300tの射出成形機を設置、大型のバルブの生産を開始した。さらに1992年に、世界最大の5000tの射出成形機を導入し、現在稼働中である。この成形機によって、口径600mm、肉厚140mmの大型バルブが成形可能となり、また市場ニーズに応えた超大型製品の開発が出来るようになった。

情報所有館 : 国立科学博物館 ![]()

旭有機材工業(株)は、1957年以来、射出成形による塩ビ製バルブを生産していたが、次第に大型のバルブの成形が求められるようになった。そのため、1971年には、当時、世界最大(3300t)の射出成形機を設置した。この成形機は現在も稼働中である。それまでは、熱可塑性樹脂での厚肉成形は困難とされていたが、技術革新により60mmまでの厚肉品の成形が可能となった事から口径350mmの大型塩ビ製バルブが成形できるようになった。

情報所有館 : 国立科学博物館 ![]()

旭有機材工業(株)は、1957年、日本で初めて射出成形による塩ビ製バルブの生産を開始した。このカタログは、草創期のカタログであり、当時、どのような製品が製産されていたかを伝える貴重な資料である。

情報所有館 : 国立科学博物館 ![]()

旭有機材工業(株)は、1950年代前半より金属バルブに代るプラスチック製バルブの開発を手掛け1952年塩ビ製バルブの上市を行った。当時の生産は圧縮成形によるものであったが、1957年日本で初めて射出成形による塩ビ製バルブの生産を開始したものである。最初の製品は耐酸性、耐蝕性を目的に旭化成(株)延岡にて使用された。このバルブは、旭化成(株)で2001年まで使用されていたものである。

情報所有館 : 国立科学博物館 ![]()

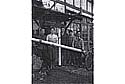

1951年9月13日、東亜合成化学名古屋工場で、イギリスの押出機メーカー、ウィンザー社の技師長E・G・フィッシャー氏の指導で、日本で初めて、硬質塩ビパイプの押出しに成功した時の記念写真である。

情報所有館 : 国立科学博物館 ![]()

1951年9月13日、東亞合成化学工業の名古屋工場で、イギリスの押出機メーカーのウィンザー社の技師長、E・G・フィッシャー氏の指導で、日本で初めて硬質塩ビパイプの試作に成功した。このサンプルはその一部である。当時、色は白色であり、高価なこともあって「象牙パイプ」と呼ばれた。尚、押出機はウィンザー社製のRC-65型機であった。

情報所有館 : 国立科学博物館 ![]()

寺岡製作所(現・アロン化成)は、戦後、射出成形機の開発に取り組み、1950年代の前半には2オンス、3オンスの成形機を完成、1954年には6オンスの射出成形機を完成させた。本設計図は、この6オンスの成形機の図面であり、初期の射出成形機の状況を伝える貴重な資料である。

情報所有館 : 国立科学博物館 ![]()

寺岡製作所(現アロン化成)は、戦後、射出成形機の開発に取り組み、1950年代前半には2オンス、3オンス、6オンスの射出成形を完成させた。特に塩ビは、流れが悪いため高い成形圧力が必要であるが、当時のポンプでは140kg/cm2程度が限界であり、塩ビの射出成形は困難であった。寺岡製作所は、特殊なポンプを考案して210kg/cm2を実現した。本アルバムには、こうした初期の成形機やポンプの写真が揃っている。1973年に撮影されたもの。

情報所有館 : 国立科学博物館 ![]()

(1)使用済み塩ビをロータリーキルンで熱分解し、炭化物と塩酸の2つの製品にリサイクルする有効利用率の高いリサイクル設備(有機物中の60%~80%を高炉原料としてリサイクル、無機物である塩素の90%以上を工業用塩酸としてリサイクル)。(2)他素材との複合塩ビや劣化・汚れの激しい塩ビでも処理可能であり、リサイクルし得る塩ビの対象が幅広いプロセスである。(3)CO2削減にも貢献する。

情報所有館 : 国立科学博物館 ![]()

最初の国産塩ビサッシの主要部(枠、框)の口金および口金設計図、成形品図面である。寒冷地のサッシュがアルミから塩ビに材質転換する役割を与えた。1971年から開発に着手、サンアロー化学工業(現・トクヤマ)が金森化学工業の技術協力を得て1974年に試作品を完成した。本サッシュは1976年から量産したタイプであるが、実用化第一号の製品である。

情報所有館 : 国立科学博物館 ![]()

顆粒状ペースト製造装置の一号機。1989年稼働。微細な粉体流動性に乏しいペースト樹脂の粉体特性を革新的に変えた顆粒状ペースト製造用に設計製造された乾燥機。能力:10,000t/年

情報所有館 : 国立科学博物館 ![]()

1943年に日本窒素肥料がドイツのフランツ・ブラウン社から輸入した射出成形機(機種名ISOMA)と共に輸入した金型とその成形品(ウィスキーコップと櫛)。成形材料は塩ビではないが、射出成形の草分けの製品である。

情報所有館 : 国立科学博物館 ![]()

国産第一号の射出成形機は、ドイツのフランツ・ブラウン社が1933年に開発した「ISOMA」という機種をモデルに戦後の1947年に製作されたと言われている。本機(写真)は積水化学工業での国産第一号機であり、1957年に東芝機械によって製作されたものであり、直圧式型締圧力450トンのスクリュープリプラ式射出方式を装備した、電動駆動の模型射出成形機で、現在の射出成形機の原形と言える。

情報所有館 : 国立科学博物館 ![]()

ペースト樹脂を用いた連続コーティング法による塩ビ鋼板は、東洋鋼鈑によって1959年頃開発されたが、屋根機、外壁機、内装機などの建機、家具、車両、家電製品の外装やケースなど、多様な用途が開発された。この商品見本セットは、初期の営業マンが、宣伝や商品紹介に持ち歩いたものであり、当時の用途がよく判る資料である。

情報所有館 : 国立科学博物館 ![]()

ペースト樹脂を用いた連続コーティング法による塩ビ鋼板は、東洋鋼鈑によって1959年頃に開発された。当初シャッターなど、外装機に使用された。このアルバムは試作段階を含む開発初期の施工例を記録したものである。

情報所有館 : 国立科学博物館 ![]()

産業系廃塩ビプラスチックをケミカル(フィードストック)リサイクルする技術開発のための実証試験機である。廃塩ビを粉砕後、ロータリーキルンで窒素雰囲気下、高温加熱により脱塩化水素し、残った炭素及び炭化水素をセメント焼成炉の原燃料として利用し、一方回収塩化水素は精製して塩ビモノマーの製造原料としてリサイクルする。廃塩ビのセメント及びモノマー原燃料化は実用化すれば世界初の技術である。

情報所有館 : 国立科学博物館 ![]()

コア回転型2色成形機。当初はごく限られた使用に止まっていたが後ちにタイプライター、電算機などのキートップ、自動車のテールランプ等、二色成形品の増加と、成形の合理化から急速に専用機として重視されるようになった。

情報所有館 : 国立科学博物館 ![]()

内ねじ製品は、離型時に製品あるいは、コアを回転させ、ねじ抜きが必要となる。本機は、コアを回転させる方式で、ストリッパー板と製品を離すことなく、コアの回転とストリッパー板の移動量を製品ネジ仕様に合わせて制御する方式としたものである。

情報所有館 : 国立科学博物館 ![]()

増量剤混合装置を備えた射出成形機。オイルショック後の成形材料不足に対し、増量剤・強化剤を混合して成形することを提案した。写真はブレンドフィーダー(昭和48.10)。

情報所有館 : 国立科学博物館 ![]()

現・日精樹脂工業株式会社の前身、樹脂加工メーカーであった合資会社日精樹脂製作所が、自社成形の効率化のために開発した成形機。カムを使用してバルブを作動し、自動運転ができるよう工夫された。

情報所有館 : 国立科学博物館 ![]()

当社外販成形機の1号機。7年間で848台を販売したモデルである。モルダーの利益に貢献した。射出装置はプランジャ方式、型締装置は直化方式のオーソドックスなものであった。コントロールは加熱筒温度のみ、他の動作・状態は、マニュアルバルブをオペレータが操作する。

情報所有館 : 国立科学博物館 ![]()

ベルトコンベアの併用により完全無人化が可能な高速全自動成形機。数台の機械を1人で運転できる。射出機械はインライン・スクリュー式、型締機構は牽引式。1960年に前身のAU-1型機を輸出第1号機としてアメリカへ輸出した。

情報所有館 : 国立科学博物館 ![]()

YD-50B型は、YD-2の発展型としたモデルである。YD-50A型との相違点は射出装置を傾斜させたことである。傾斜させたことにより、可塑化能力の増強が計れた。

情報所有館 : 国立科学博物館 ![]()

射出装置に回転ラムインラインスクリュ方式を採用したモデル。この形式は1961年12月に開発を完了した。可塑化能力の増強が実現でき、成形の安定性を充実した。

情報所有館 : 国立科学博物館 ![]()

回転ラムインラインスクリュ方式の射出機構と、クランク+直圧方式の型締機構による汎用射出成形機であり、1963年に開発され、1971年のFS型機の開発まで市場で活躍したモデル。

情報所有館 : 国立科学博物館 ![]()

1983年に世界に先駆けてサーボモータのみで所定の動作を実現するモデルを開発した。本機は4年後のモデル。現在、射出成形機の多くがその制御性と、省エネ性からサーボモータ駆動機となっている草分けのモデルである。

情報所有館 : 国立科学博物館 ![]()

1951年にイギリスのウィンザー社製RC65押出機を導入し、試作を開始した。さまざまな工夫(押出されたパイプを上方向に滑車で引き上げる方式や口金の形状改善、パイプを横に引出す方式(現方式)等)を重ねた。また色についても、ブルーや白を検討したが、汚れや再生等を考慮してクレー色を選定した。これが現在業界全体に標準色となっている。本試作品は、その開発段階のものである。

情報所有館 : 国立科学博物館 ![]()

1952年8月に「ヒシパイプ」という商品名で販売を開始した硬質塩ビパイプであるが、口径の大きなパイプを作るのが課題であった。当時、2インチ(50mmφ)が最大であり、これをさらに口金形状を検討し4インチ(100mmφ)の押出に成功した。また、当時のパイプ工場は切断も手で行う時代であった。

情報所有館 : 国立科学博物館 ![]()

長浜ゴム工業(現三菱樹脂)は1952年から、硬質塩ビパイプの量産を開始したが、1953年~54年に、川崎市の水道用に採用された。このパイプのサンプルは、この時に量産された水道用パイプであり、水道用としては、最も早い時期に属する資料である。

情報所有館 : 国立科学博物館 ![]()

国産最初の射出成形機の試作機。射出量15グラム、手動式型締機構を用い、射出は空圧で行う小型の射出成形機である。戦局の悪化で軍需生産優先のため、量産には進まなかった。

情報所有館 : 国立科学博物館 ![]()

日本窒素肥料が戦前ドイツから輸入した射出成形機(イゾマ)をモデルに製作し、国産では初めての量産機となった。1947年、日本窒素肥料から20台を受注して製作し、同社から分離した積水化学工業に納入した。

情報所有館 : 国立科学博物館 ![]()

横型全自動油圧式射出成形機として量産された最初の国産機(60トン、3oz)。同型機は1951年に120トン、6ozのHYDRA-32を開発、続いて1952年にHYDRA-16および30トン、1.5ozのHYDRA-8を開発した。本機はHYDRA-16の一機である。

情報所有館 : 国立科学博物館 ![]()

土工機械の小型化のきっかけとなった機械。根伐底における積込・掘削用として1959年に開発を始めたもので、1960年に1号機、その後、排土板を取付け、ショベルをバックホーに取替えられるようにした。

情報所有館 : 国立科学博物館 ![]()

大正末期から使用された単胴式のスチームハンマ。当社で初めてスチームハンマが使用されたのは大正11年東京モスリン金町工場の現場である。本機は大正13年に購入され、同年に芝浦桟橋、大正14年に千住発電所の現場で使用され、杭打の主力機種となった。

情報所有館 : 国立科学博物館 ![]()