「国立科学博物館」 に対する検索結果 : 15472件

情報所有館 : 国立科学博物館 ![]()

冷延鋼板の焼鈍設備として我が国で初めてUAD方式(Unitized Anneling Department)の炉を採用した。世界でもSharon Steel(米国)に次いで2番目の設置である。①基本的にはオープンコイル焼鈍炉だが、同一炉でマルチスタックのタイト焼鈍も可能。②コイルの装入・抽出がすべてトランスファーカーで行われるため省力化と建屋の軽量化が図れる。③インナーカバーがなく特殊ボード内張りのための熱効率が良い。

ピアノ線材は、ピアノの弦・自動車エンジンの弁バネ及びPC(プレストレストコンクリート)ワイヤ等の過酷な環境で使用される用途に適用される高炭素鋼の最高級線材である。神戸製鋼所は、ピアノ線材の分野では、戦前から高い技術を有しており、当初、砂鉄など原料を厳選して小ロットで製造されていたものを、その後、電気炉、更には転炉によって量産化する技術を他社に先駆けて確立した。

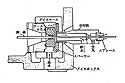

従来、高炭素鋼線材は、熱間圧延後、2次加工メーカーで伸線する前に、伸線に適した組織を確保するために、LP(リードパテンティング)処理を行っていた。LP処理と同等の組織を圧延仕上げの状態で確保するべく、仕上げ圧延機の後方に流動層(冷却媒体は砂)を設置し、冷却を制御することにより、2次加工メーカーでのLP工程の省略を可能にした設備である。

耐久性及び乗り心地の改善を目的に自動車のラジアルタイヤ化が進んできたが、タイヤに挿入する従来の繊維からの代替で、線形が0.1~0.2mmの細いものが要求される。昭和40年代前半、神戸製鋼所は他社に先駆けて2次加工メーカーでの極細線への伸線・より線を可能にするべく転炉溶製時における介在物の極小化・形態制御の技術を確立することによりスチールコード量産体制を確立した。

1956年、他社に先駆けてボルト・ナット、ねじ等の素材としての冷間圧造用「KCH線材」を開発し、1965年にはKCHのシリーズ化を国内で初めて完成させた。鋼の冷間鍛造は自動車をはじめ各種部品の製造に広く採用されており、これは切削加工や熱間加工に比べ、材料歩留がよく、工程の自動化、高速化が可能となり、寸法精度も向上する。

線材及び棒鋼などの条鋼製品は、2次加工のための処理(軟質化又は必要組織の確保・均一化)及び最終製品での強度付与のための熱処理が行われるのが一般的である。オイルショック以降、省エネルギーの観点から、他社に先駆けて、加熱・均熱時、熱間圧延時及び圧延後の冷却などを制御し、後工程の熱処理工程を省略することにより、省エネを達成できた。

太物条鋼製品は、通常5~10m程度の長さの棒鋼製品として供給されるが、端部は切り捨てされ、歩留りの観点からは、線材(バーインコール)の形状の方が好ましい。使用者側の加工能力の問題及び熱間圧延での設備能力の問題から、従来は45mm程度が線材の限界とされていた。本法は、顧客の要求もあって、線材のイメージを一新した太物線材の製造技術を世界で初めて確立した。

神戸製鋼所は他の製鋼メーカーと異なり、2次加工技術の開発を図るための設備を保有し、種々の加工技術を蓄積してきた経緯がある。これらの蓄積した技術を活用することによって、冷間伸線時に適切な冷却を施すことによる安定伸線操業の確立及び良品質のワイヤー製造を可能にした。

サイファーの開発は1980年に開始し、10年間をかけて製品化を達成。鋼での超強度(500kg/mm2)・極細線(20μ)を製造した。その後、各種の用途開発を図り、あゆづり糸、ゴルフシャフトの補強、電子機器の検査ユニットなどへの適用を図っている。

自動車のエンジンに使用される弁ばねは極めて重要な部品であり、非常に苛酷な条件で使用されるため、耐熱性、耐疲労性に優れた線材が要求される。この要求を満足するために介在物が著しく低く、表面性状の優れた弁ばね用線材及びその製造技術を開発した。神戸製鋼所の弁ばね鋼のシェアは世界で最大である。